enjeksiyon kalıp üretimi

Üçelsan Plastik Enjeksiyon ve Kalıp Ltd Şti olarak bizimle iş yaptığınızda size kaliteli hizmet vermeyi taahhüt ediyoruz.

Plastik Enjeksiyon kalıp

1982 yılında plastik enjeksiyon ile başladığımız imalat sektörüne, 2006 yılında kalıp hizmetimizi de ekledik. Çoğunluğu plastik enjeksiyon kalıpları olmak üzere, 600’ün üzerinde kalıp imalatı gerçekleştirdik.

Kalıpların Avantajları;

- Seri üretimi kolaylaştırır.

- Üretimde iş başına düşen iş gücü düşüktür.

- Parçaların yeniden işlenmesi gerekmez.

- Üretim aşamasında parça boyutları istenen limitler dahilinde kontrol edilir.

- Başka yöntemlerle üretilemeyen çok küçük parçaları üretmek mümkündür.

- Farklı formlarda parça üretimi ekonomiktir.

Plastik enjeksiyon kalıp

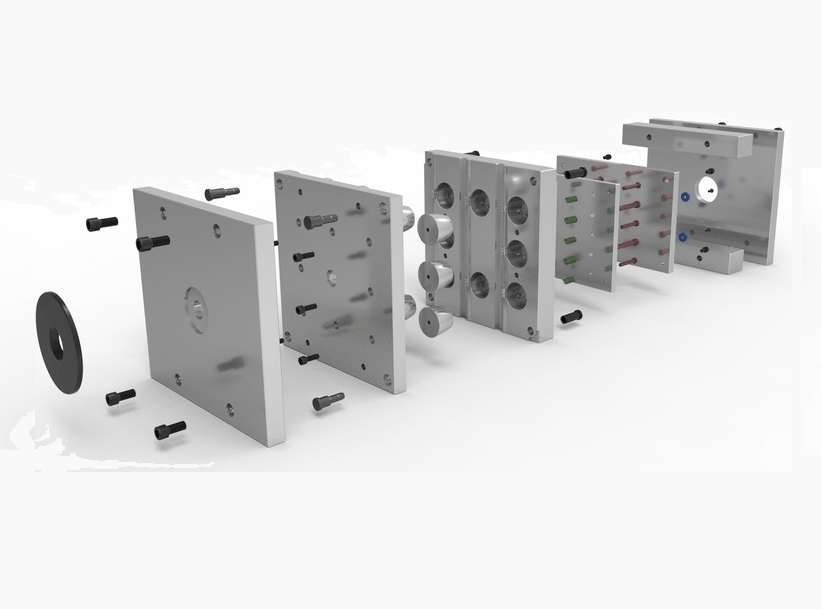

Kalıp Çeşitleri

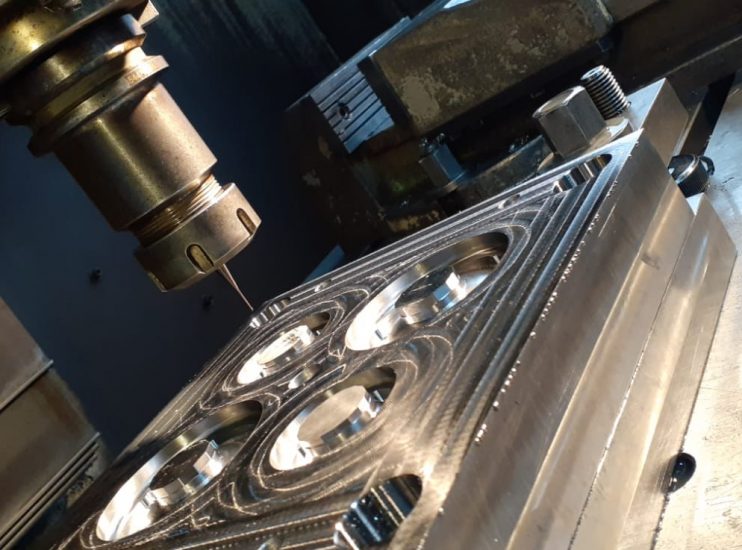

Her şekil ve çeşitte enjeksiyon kalıpları üretiyoruz. Kalıplarımızın kusursuz çalıştığını üretimhanemizdeki enjeksiyon makinelerinde test ederek görüyoruz. Ürün veya kalıp tasarlamak için Solidworks (CAD) ve ayrıca CNC makinelerine kodlamak için Machining Strategist (CAM) programlarını kullanıyoruz. Deneyimlerimiz çoğunlukla plastik ve metal enjeksiyon kalıpları üzerinedir.

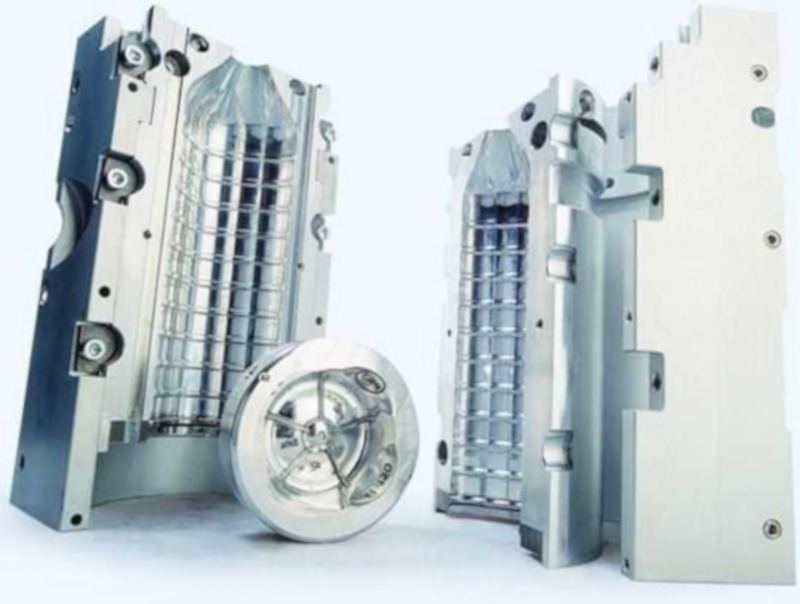

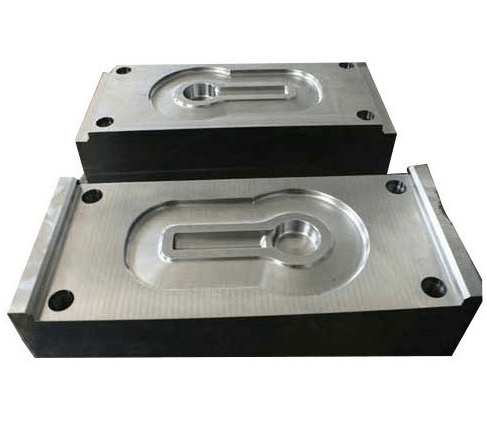

Plastik enjeksiyon kalıpları

enjeksiyon kalıpları

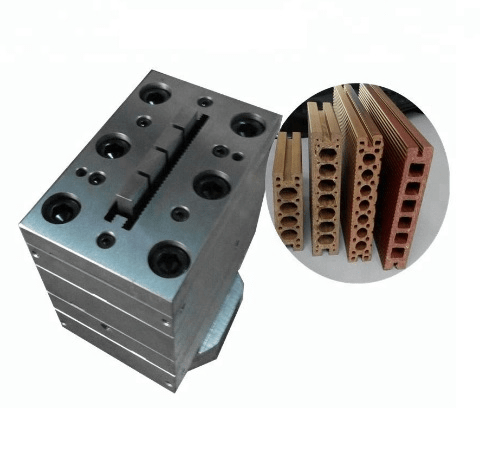

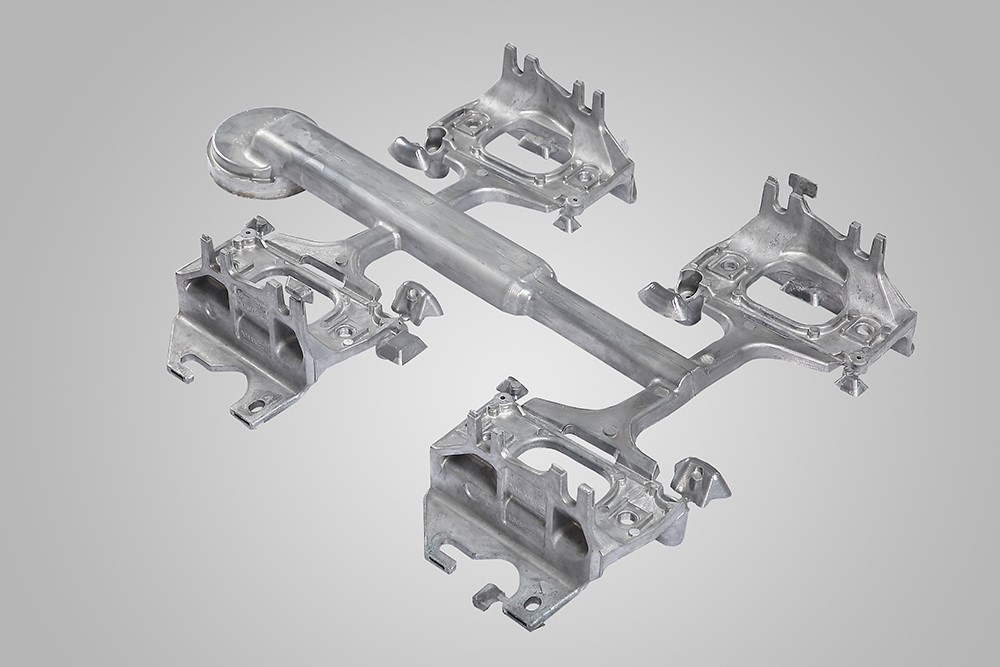

Metal enjeksiyon kalıpları

enjeksiyon kalıpları

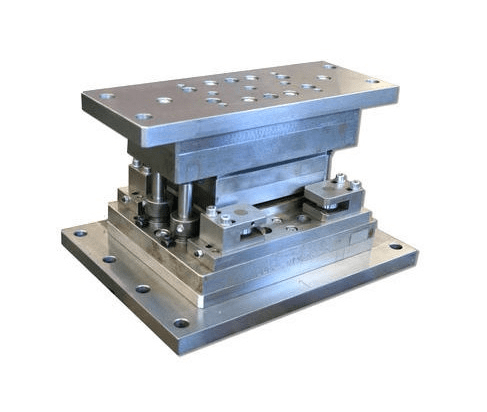

Dövme Kalıpları

Kalıpları

Plastik enjeksiyon kalıp tasarımı

PLANLAMA VE TASARIM

Plastik enjeksiyon, planlama ve tasarımla başlar. Planlama ve tasarım iyi olursa kalıp, dolayısıyla plastik enjeksiyon da o kadar kaliteli olur. Enjeksiyon kalıbının planlanması ve tasarımında, kesintisiz bir imalat süreci için cevaplanması gereken sorular vardır. “Ürün nerede ve nasıl kullanılacak?”. “Montajdaki diğer parçalara nasıl uyuyor?”. “Kullanım sırasında ne gibi yükler yaşayacak?”.

Kalıp imalatında dikkat edilmesi gereken kurallardan biri de, malzemenin dikkatli seçilmesidir. Kalıp malzemesi; plastik enjeksiyon, metal enjeksiyon, dövme gibi hangi işlemde kullanılacaksa işleme uygun olarak tercih edilir. Özellikle, metal enjeksiyon kalıplarında, çeliğe ekstra sertleştirme işlemleri uygulanır.

Üçelsan Plastik Enjeksiyon ve Kalıp olarak müşterilerimizin istekleri doğrultusunda, planlama ve tasarım uzmanlığımızı sunmaya hazırız.

Enjeksiyon kalıp tasarımında dikkat edilmesi gereken hususlar;

Malzeme çekme payı: Plastik üründe meydana gelecek olan çekme miktarını göz önüne alıp, tasarım sırasında kalıp ölçülerine yansıtmak gerekir. Çekme payları her malzeme için farklıdır. Çekme paylarının belirli aralıklarda ifade edilmesi ise, plastik ürünün kalınlığına göre değişkenlik göstermesinden kaynaklanır.

Koniklik açısı: Ürünün dizaynı sırasında dikkat edilmesi gereken bir konudur. Ürünün kalıptan rahat çıkması için gereken derecedir. Genellikle 0.5-1 derece arasında tercih edilir.

Yolluk dizaynı: Eriyik plastiğin kalıp boşluğuna girene kadar izlediği yoldur. Her ürüne giden yolluğun simetrik olması ürünlerin hepsinin aynı kalite de çıkmasını sağlar. Yolluk giriş yeri ve boyutları ürüne göre belirlenmelidir.

Hava tahliye kanalları: Enjeksiyon sırasında içeride bulunan havanın dışarı atılmasını sağlar. Ürün kalitesini arttırmada yararlıdır. Kullanılacak plastik malzemenin akış indeksine göre belirlenir.